Зиняков Н. М. Технология производства железных предметов Елыкаевской коллекции

Южная Сибирь в скифо-сарматскую эпоху. Кемерово, 1976. С. 106-114.

Коллекция поступила в Томский университет до 1917 г. как клад из окрестностей с. Елыкаево Кемеровского района Кемеровской области.

Она содержит большое количество вещей, характеризующих культуру населения Притомья конца I тысячелетия н. э. В составе коллекции находятся предметы вооружения, украшения и культовые вещи, изготовленные из железа и бронзы. В настоящей работе исследуются изделия, изготовленные из черного металла. Они представляют собой предметы вооружения: мечи, кинжалы, ножи, наконечники копий и стрел.

Коллекция частично опубликована В. А. Могильниковым{1}. В его статье разработана хронология и типология вещей коллекции, основные положения которых были использованы при написании данной работы. Что касается вещей неопубликованных, то их типология разрабатывалась самостоятельно. Коллекция датируется В. А. Могильниковым VIII—IX вв.

В работе автор опирался на методику, разработанную Б. А. Колчиным, которая позволяет разрешить большинство вопросов технологии производства предметов из железа и стали. В ходе технологических исследований большая часть изделий коллекции была подвергнута макро-и микроструктурным анализам и измерению микротвердости металла{2}. Это позволило сделать обобщение отдельных технологических характеристик, на основе которых можно строить уже более широкие выводы. При выяснении технологии производства древних орудий и оружия необходимо получить полный разрез их рабочей части. Исходя из этого, для анализа брались образцы металла из рабочей части изделия в поперечном сечении. Большинство изделий в рабочей части имеют рубящее или режущее лезвие, шлиф которого и дает полное представление о структуре данного изделия. Результаты технологического исследования будут рассматриваться отдельно по каждой большой категории вещей.

Кинжалы и ножи. Кинжалы в коллекции представлены 13 экземплярами. Все они обоюдоострые. По форме клинков кинжалы отличаются незначительно. Грани лезвий, как правило, постепенно сужаются к концу клинков. Два кинжала имеют «профилированные» грани, т. е. в нижней половине клинка небольшую вогнутость. Боковые грани лезвий, за исключением одного экземпляра, имеют утолщение в середине, идущее вдоль клинка. Длина кинжалов варьирует от 16 до 32 см. Отношение ширины клинка к его толщине колеблется в пяти-семикратном размере.

В эксплуатации кинжалы должны отвечать определенным требованиям. К ним, в первую очередь, относится сочетание высокой твер-

[106]

дости с достаточной пластичностью, позволяющее долгое время сохранять остроту лезвия и не ломаться при изгибах. Кроме того, металл должен иметь способность к восстановлению затупленного лезвия{3}. Следует заметить, что этим требованиям должно соответствовать любое клинковое оружие, в том числе и ножи.

Металлографическому анализу были подвергнуты 12 кинжалов. Структурное изучение позволило выяснить, что в большинстве случаев при ковке отдельного кинжала применялось два компонента: высокоуглеродистая сталь, обладающая высокой твердостью, но вместе с тем и большой хрупкостью, и железо, либо мягкая сырцовая сталь с малым содержанием углерода. Оба последних материала, хотя и не имеют высокой твердости, обладают хорошей пластичностью. Поэтому сочетание таких металлов при изготовлении изделия позволяет значительно улучшить его качество.

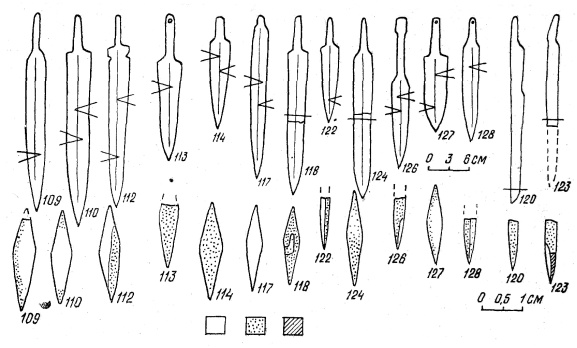

Соединение в изделии двух материалов с различными качествами достигалось химико-термическим (науглероживание), либо механическим (кузнечная сварка) путем. Такими способами изготовлено 8 кинжалов. Из них на пяти образцах обнаружена сварка двух полос (рис. 1, фиг. 115, 112, 122, 126, 128{4}) и на трех образцах цементация лезвий (рис. 1, фиг. 109, 110, 127). При сварке полосы располагались, как правило, параллельно вдоль клинка. И лишь в одном случае, в результате ковки одна из полос изогнулась в виде буквы «С».

Кинжалы, изготовленные по такой технологии, отличаются хорошим качеством металла с небольшим количеством шлаковых включений. Сварочные швы очень чистые, что говорит о высоком уровне сварки. Толщина сварочных полос колебалась от 1 до 3 мм.

Изготовленные таким образом клинки, кроме сочетания пластичности и твердости, имели еще одно техническое достоинство — затачивать их можно было почти до полного износа и при этом на острие всегда была сталь.

Техника изготовления кинжалов с такой конструкцией реконструируется примерно по следующей схеме:

1-я операция. Отковка приготовленных железных и стальных заготовок в полосы.

2-я операция. Сварка полос.

3-я операция. Свободная ковка металла, при помощи которой металлу придавали нужную форму.

4-я операция. Отковка лезвий клинка. О том, что они ковались, а не вытачивались на точильном камне, говорит направление шлаковых оключений, а иногда и зерен металла, которые вытянуты в направлении острия.

5-я операция. Полировка клинка и заточка лезвия. 6-я операция. Насадка рукояти.

Термически обработанных изделий этой группы не встречено. Технология цементации клинка кинжала обнаружена на трех образцах. Такая технология была вторым способом сочетания твердой стальной рабочей части изделия с мягкой железной основой. Толщина науглероженного слоя достигла 1—2 мм. На двух экземплярах науглероженный слой располагался вдоль одной из сторон (рис. 1, фиг. 109, 127). На третьем кинжале цементации подвергались лишь лезвия (рис. 1, фиг. 110). Этот клинок в значительной мере уступал первым двум в сроках службы. Так как обработанные таким способом лезвия быстро стачивались и кинжал терял свои качества.

Технология цементации клинка была более проста, чем сварка, и при хорошей обработке цементированный клинок ни в чем не уступал сварному. Для получения нецементированного слоя изделие помещали в углеродосодержащую среду. Это мог быть глиняный сосуд с углем, который тщательно герметизировался. После этого сосуд ставили в огонь, где при температуре 900—950° происходила поверхностная це-

[107]

ментация изделия. Чтобы определенная часть изделия оставалась мягкой, ее, прежде чем подвергнуть предмет обработке обмазывали глиной. И таким образом не допускали контакта металла с углеродом. Процесс цементации длился от нескольких часов до нескольких суток{5}.

Содержание углерода в обработанных клинках колеблется в пределах 0,3—0,6%.

Технологическая схема изготовления кинжалов методом цементации несколько отличалась от технологии изготовления сваркой. Прежде всего, здесь отпадала операция сварки. Ее заменяло науглероживание, про-водимое после отковки изделия. После этой операции оставались лишь доводка лезвия и насадка рукояти.

Среди изученных кинжалов 3 экземпляра полностью изготовлены из стали (рис. 1, фиг. 113, 114, 124). Два из них имеют структуру неравномерно науглероженной стали. Содержание углерода колеблется от 0,2 до 0,5%. Один клинок этой серии откован из высокоуглеродистой стали. Концентрация углерода в металле достигает 0,6—0,7%. Характерным для цельностальных кинжалов является невысокое качество металла с большим количеством шлаковых примесей.

Технология изготовления цельностальных изделий очень проста. Она сводилась к операциям свободной ковки стали с последующими элементами отделки.

Цельножелезная конструкция почти не применялась при изготовлении кинжалов. Из всех исследованных кинжалов лишь один оказался цельножелезным (рис. 1, фиг. 117). Для его изготовления был использован металл низкого качества со значительным количеством шлаковых примесей. Кузнечная обработка отличается низким уровнем. Во время ковки изделия был допущен перегрев. В результате зерна металла оказались очень крупными. Изготовленный из такого металла клинок обладал плохими качествами — был мягок и не мог держать остроту. Этот недостаток пытались исправить, проковав острие лезвия в холодном состоянии. После такой операции твердость металла несколько повысилась.

Технология изготовления цельножелезного кинжала протекала в таком же порядке, что и при производстве цельностальных клинков.

Ножи. Ножи в коллекции представлены двумя экземплярами. По форме они мало отличаются друг от друга. Сечение клинка клиновидное. Лезвие, сужающееся к концу, имеет плавный переход с черешком. Длина ножей 26 и 28 см.

Технологическое изучение показало, что один нож откован из качественной стали. Содержание углерода в металле 0,4—0,6%. При ковке ножа был допущен пережог лезвия, в результате произошло его полное обезуглероживание на 1,5—2 мм.

Второй нож изготовлен методом сварки двух полос железа и стали (рис. 1, фиг. 123). Для улучшения качества ножа лезвие было подвергнуто местной закалке в мягкой закалочной среде (теплой воде, масле и т. д.). После термической обработки конец лезвия получил структуру сорбита.

Мечи. Мечи однолезвийные. В коллекции представлены 36 экземпляров. По форме рукояти мечи подразделяются на два типа. К 1 типу относится 31 меч с прямым черешком рукояти. Клинки прямые, массив-ные. Величина мечей составляет 0,8—0,9 м. Ширина клинка от 2 до 3,4 см. Сечение лезвия имеет клинообразную форму. Угол клинка 25— 29°.

У некоторых экземпляров клинки слабо изогнуты, а рукояти несколько оттянуты вниз. Судя по этим признакам, последние экземпляры

[108]

Рис. 1. Технологическая схема кинжалов и ножей. 1 – железо; 2 – сталь; 3 – термически обработанная сталь.

являются переходной формой между мечом и саблей. Концы лезвий у всех мечей, за исключением одного, срезаны под углом 50—60°, что позволило использовать меч только как рубящее оружие.

У одного из мечей конец лезвия срезан с обеих сторон под острым углом и заточен (рис. 2, фиг. 25). Таким клинком можно было наносить как рубящие, так и колющие удары.

Черенки мечей, достигающие 10—13 см, имеют в некоторых случаях одно или два отверстия для крепления рукояти. Судя по оставшимся заклепкам, толщина рукояти составляла 1,7—2,2 см.

Для изучения технологии изготовления мечей структурному анализу было подвергнуто 28 образцов. В результате анализа были обнаружены следующие технологические приемы:

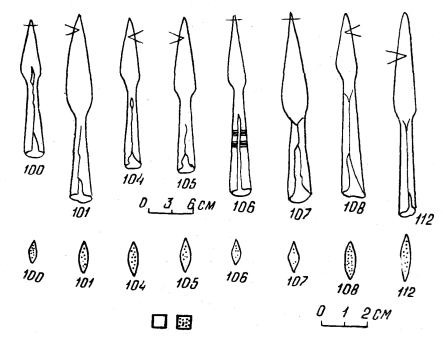

1. Сварка клинка меча из двух полос (рис. 2, 5, 9, 18, 21, 22, 11, 26, 27, 29, 31, 33, 80). Данную технологию имеют 13 образцов.

2. Ковка лезвия из «пакетного» металла (рис. 2, фиг. 14, 15, 34). Таким приемом отковано 3 меча.

3. Цельностальные мечи (рис. 2, фиг. 8, 10, 17, 23, 37, 8, 19, 20, 24, 25, 28, 47). Всего 12 экземпляров.

Рассмотрим каждый технологический прием в отдельности.

Мечи, сваренные из двух полос, сочетали в себе свойства стали и железа. Микроструктурное исследование шлифа показало, что лезвия выковывались из высокоуглеродистой стали и железа, либо малоуглеродистой стали с содержанием углерода 0,1—0,2%. Сварочные швы, тонкие и чистые, располагаются как правило, наискосок шлифа. Мечи в большинстве случаев отличаются высоким качеством обработки, металл чистый, мелкозернистый. Сварка выполнена с большим мастерством. Для улучшения технических качеств лезвия шесть мечей были подвергнуты термической обработке. Из них один клинок имеет структуру тростита, переходящую в сорбит у спинки лезвия. На остальных ме-

[109]

чах — структура сорбита. Причем, три меча получили местную закалку лезвия (рис. 2, фиг. 21, 27, 33). Местная закалка могла произойти в том случае, если в закалочную среду помещали только край лезвия.

Мечи, откованные из «пакетного» металла, имеют слоистую структуру клинка, состоящую в двух случаях из четырех полос, в одном из пяти (рис. 2, фиг. 15, 14, 34). Один из мечей (№ 14), откованный из пяти слоев, в середине имеет пластину высокоуглеродистой стали. Делалось это для получения достаточной твердости острия. Однако в результате недостаточной ковки этот слой оказался несколько в стороне от рассчитываемого положения.

На шлифе другого меча (№ 15) обнаружены чередующиеся структуры высокоуглеродистой и низкоуглеродистой стали. Металл этих двух образцов хорошего качества с небольшими примесями шлака. Кузнечная обработка выполнена с большим мастерством.

Третий меч (№ 34) отличается от предыдущих не только своими размерами (длина 58 см) и пропорциями, но и очень плохим качеством кузнечной обработки. Сварочные швы широкие и забиты шлаком. В металле большое количество шлаковых примесей. Кроме того, в этом экземпляре мы имеем единственный случай закалки изделия в холодной воде (структура мартенсита).

Цельностальные мечи, за исключением двух экземпляров (№ 8, 19), отличаются хорошим качеством металла, почти не имеющего примесей. В тех случаях, когда удалось определить содержание углерода, он составлял 0,3—0,8%. Восемь цельностальных мечей сохранили термическую обработку. Из них два меча (№ 24, 47) имеют местную закалку лезвий, клинки остальных мечей подвергались закалке полностью. Термическая обработка производилась в мягкой закалочной среде. Семь образцов получили структуру сорбита, один тростита.

Мечи II типа представлены 5 экземплярами. Как уже отмечалось, от мечей I типа они отличаются прежде всего рукоятью, которая заканчивается кольчатым навершием. Вероятно, эта деталь имеет свое происхождение от кольчатых мечей сарматского времени. Кольца наверший несомкнутые, причем несомкнутый край всегда располагается со стороны лезвия.

Общие пропорции у мечей второго типа несколько больше, чем у мечей первого типа. Длина клинков достигает 87,5—98 см. Один клинок величиной 67 см не является характерным для этого типа. Здесь мы имеем случай, по всей вероятности, нехватки металла при изготовлении клинка. В результате этого был откован небольшой клинок, а затем к нему двумя заклепками был прикреплен черенок рукояти.

Для изучения технологии производства анализу подвергались четыре образца. Из них три меча выкованы целиком из стали (рис. 2, фиг. 35, 38, 148). Металл у них различного качества, с неравномерной науглероженностью. Концентрация углерода колеблется от 0,2 до 0,8%. Четвертый экземпляр меча с кольчатым навершием имеет структуру сварки лезвия из трех полос (рис. 2, фиг. 36). В середине клинка находится железная полоса, по бокам стальные. Металл качественный, мелкозернистый, с небольшими примесями шлака. Кузнечная обработка выполнена с большим мастерством. Для улучшения рабочих качеств меча лезвие было подвергнуто местной закалке.

Мечи двулезвийные. В коллекции представлены двумя экземплярами (рис. 2, фиг. 6,16). Они имеют параллельные грани лезвий без перекрестий. Черенки, длиной 10 см, имеют отверстия для крепления рукояти. По сохранившимся заклепкам можно заключить, что толщина рукоятей не превышала 1,5—2 см. В отличие от европейских двулезвийных мечей

[110]

Рис. 2. Технологическая схема мечей.

эти мечи не имеют наверший на черенке рукояти. Своими пропорциями и методом крепления рукояти они близки вышеописанным однолезвийным мечам. Клинки мечей, кроме различий в величине, имеют различия по форме. Так, у одного по боковой грани проходит ребро и в сечении представляет ромб, у второго же плоские боковые грани скошены у острия, вследствие чего клинок в сечении имеет форму вытянутого шестигранника.

Мечи этого типа более легкие, нежели однолезвийные.

Меч № 16 (рис. 2, фиг. 16). Длина 89 см. Ширина клинка 3,5 см, к концу меча лезвия несколько сужаются. Толщина в средней части 6 мм. При микроструктурном исследовании на шлифе обнаружена структура феррита, т. е. меч откован из мягкого железа. Металл низкого качества, с большим количеством шлаковых включений. В целях улучшения качеств меча лезвия были прокованы в холодном состоянии, в результате микротвердость металла увеличилась в два раза,

[111]

Второй двулезвийный меч (№ б) отличается от описанного как по внешнему виду, так и по конструкции. Он несколько короче и шире (рис. 2, фиг. 6). Длина 76 см, ширина 3,7 см. Толщина в средней части 5 мм. Микроструктурное исследование поперечного сечения лезвия показало, что клинок сварен из двух полос — высокоуглеродистой и мягкой низкоуглеродистой стали. Толщина сварных полос составляет 2 и 3 мм. Металл хорошего качества, мелкозернистый, включения шлаков незначительные, качество кузнечной обработки хорошее.

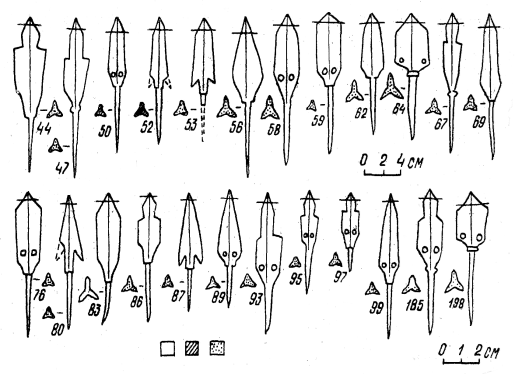

Наконечники копий. Наконечники копий представлены в коллекции девятью экземплярами. По величине и пропорциям наконечники копий близки друг другу (рис. 3, фиг. 100—112).

Исключением является копье, предназначенное для пробивания брони, с очень узким пером и длинной втулкой. Перо у всех копий уплощенное. Длина копий 19—25,5 см. Из них на втулку приходится 10,5—15,5 см, ширина пера 2—3 см.

Металлографическому изучению подвергнуто восемь наконечников копий. Анализ показал однотипную технологию производства копий. Для их изготовления, как правило, использовали мягкую сырцовую сталь с небольшим содержанием углерода (0,1—0,3%). Характерным для этого металла является плохая предварительная обработка. Металл в этих случаях был невысокого или даже низкого качества, с крупными примесями шлака. Из такого металла было отковано шесть экземпляров. И только два копья (№ 106, 108) имеют хорошее качество металла.

Как показало технологическое изучение, способы производства наконечников копий были довольно простыми. В одном случае конец заготовки, предназначенный для изготовления копий, вытягивался и из него формировалось перо копья. Из второго раскованного конца заготовки сворачивалась втулка. При другом способе — заготовка расковывалась веером, после чего шло формирование пера и втулки. При этом металл на пере сгибался и проковывался. Шов в таком случае получался

Рис. 3. Технологическая схема наконечников копий.

[112]

некачественным, забитый шлаком. По такой технологии отковано три наконечника копья (рис. 3, фиг. 105, 100, 106).

Вся трудоемкость работы по изготовлению наконечников копий состояла в многократной проковке металла при формировании пера и втулки. Каких-либо технологических приемов, повышающих рабочие качества наконечников копий, не встречено. Объясняется это двумя причинами: невысокими техническими требованиями, предъявляемыми к этому виду оружия и главное — широкий спрос на него. Все это привело к тому, что кузнецы предельно упростили технологию изготовления наконечников копий.

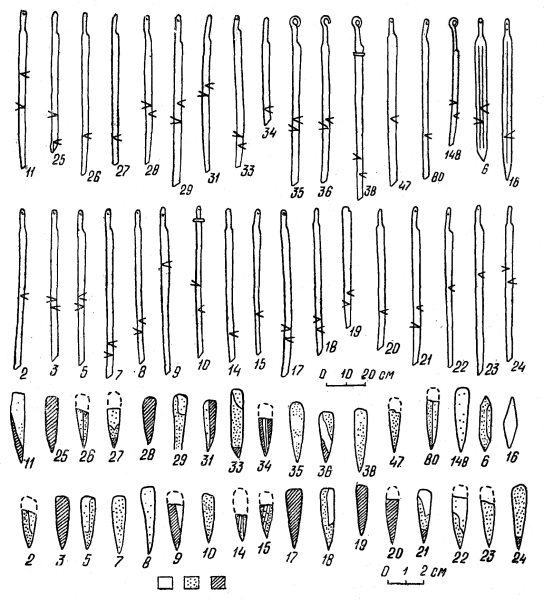

Наконечники стрел. Наконечники стрел в коллекции представлены 58 экземплярами. Все они трехлопастные, некоторые из них ярусные, другие с шипами (рис. 4, фиг. 44—198). Большинство стрел снабжено прорезями в лопастях. Наконечники стрел отличаются высоким качеством внешней отделки. Поверхность лопастей тщательно отшлифована, лезвия тонко отточены. При изготовлении так называемых «свистящих» стрел важной деталью становились отверстия на крыльях. Отверстия имеют различную форму — круглую, бомбовидную или в виде запятой (рис. 4, фиг. 50, 76, 59). Причем, величина их пропорциональна величине наконечников стрел. Величина их варьирует от 73 до 155 мм. Появление таких наконечников стрел связано с увеличением тяжеловооруженной конницы у степных кочевников.

Металлографическому изучению подвергнуто двадцать четыре наконечника стрелы. Как показало исследование, большая часть наконечников стрел отковывалась из низко- и среднеуглеродистой стали или железа. Только четыре экземпляра (№ 58, 64, 76, 87) изготовлены из стали с высоким содержанием углерода. Более половины (16 экз.) наконечников стрел выкованы из металла плохого качества, с большими примесями шлака, порами и трещинами.

Наконечники стрел, как правило, не подвергались химико-технологическим операциям, улучшающим свойства металла. Из всех исследованных стрел только два экземпляра (№ 52, 50) были подвергнуты мягкой закалке. Отличительной чертой этих наконечников является хорошее качество металла с незначительными примесями шлака.

Как мы видим, основная масса стрел изготовлялась из металла с плохими техническими свойствами. Но для разового использования стрелы стойкости применяемого металла было вполне достаточно. Исходя из этого, можно сделать предположение, что наконечники стрел ковались из различных отходов металла, оставшихся после изготовления более крупной вещи. В этом случае не исключено, конечно, что оставшийся металл мог быть хорошего качества.

Таким образом, в ходе металлографического изучения, ставившего целью выявление структуры черного металла Елыкаевской коллекции и на этой основе — технологии изготовления предметов вооружения, было подвергнуто анализу 79 изделий. Основными выводами, к которым приводит данное исследование, являются следующие:

1. Для изготовления предметов вооружения кузнецами использовались несколько методов: а) изготовление цельностальных изделий; б) изготовление цельножелезного изделия; в) сварка лезвия из двух полос; г) изготовление многослойного лезвия; д) цементация рабочей части изделия.

2. Наиболее применим был метод изготовления цельностальных изделий. Этим способом изготовлено 63% вещей коллекции. На втором месте стоит метод сварки лезвия из двух полос. Такую технологию имели 24% вещей. Причем, высокий процент цельностальных изделий

[113]

Рис. 4. Техническая схема наконечников стрел.

достигается с учетом наконечников стрел. Если же рассматривать предметы вооружения долговременного использования, то среди них тот и другой метод изготовления применялся примерно поровну. Технология многослойной сварки изделий и цементации не имела широкого применения. Так, на изделия, изготовленные методом многослойной сварки, приходится 5%, а на цементование — 3% всех рассмотренных предметов.

3. В производстве тех или иных видов вооружения кузнецы исходили из дифференциального подхода к применяемому металлу. Так, для изготовления мечей применялись железо и высокоуглеродистая сталь высокого качества. Для изготовления кинжалов и ножей использовался металл хорошего качества. Наконечники копий ковались из низкоуглеродистой стали невысокого качества. Для ковки наконечников стрел брался металл низкого качества с большим содержанием углерода.

4. Кузнецы хорошо были знакомы со свойствами стали и железа. В случае необходимости они употребляли оба этих материала для ковки одного изделия. Применяя при изготовлении не только высококачественную сталь, но и поверхностную цементацию, мастера улучшали качество предметов вооружения и одновременно уменьшали затраты времени и средств. Для повышения технических свойств металла кузнецы широко применяли закалку. Предпочтение отдавалось мягкой закалке.

Примечания:

{1} В. А. Могильников. Елыкаевская коллекция Томского университета // Советская археология, 1968, № 1, с. 263—268.

{2} Металлографические исследования производились автором в лаборатории физических методов исследования Томского государственного университета.

{3} Б. А. Колчин. Черная металлургия и металлообработка в Древней Руси // МИА, № 32, 1953, с. 74.

{4} Под такими номерами вещи значатся в музее археологии и этнографии Томского государственного университета.

{5} Б. А. Колчин. Указ. соч., с. 52.

[114]